精轧机湿法除尘改造为塑烧板除尘器的方案

一,阐述

精轧机是完成轧材生产过程所需的设备,通过精轧机把钢坯轧成不同厚度的板材。在轧制过程中,钢材表面产生的氧化铁皮粗颗粒,随冷却水冲到铁皮沟,流入沉淀池。细微的氧化铁尘随着蒸气散发,被捕到除尘系统进行净化处理。生产中轧制的板材越薄,产生的粉尘量越多,颗粒也越细,处理的难度越大。

处理烟气原始参数:

烟气量:305000m3/h

烟气温度:<40~50℃

进口含尘浓度:0.7(较高达5.5)g/m3

烟尘主要成分:氧化铁,28.35% 三氧化二铁,68.25% 水2.05%

烟尘粒径:0~2μm 4.5~5.5μm

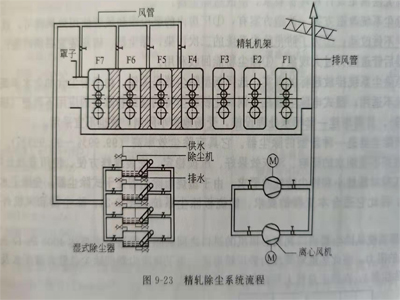

原除尘工艺流程

原设计参数及主要设备

主要设计参数:

处理烟气量:5080m3/h

阻力:<2000Pa

入口浓度:3mg/m3

出口浓度:50mg/m3

除尘器型号:自激式除尘器4台

风机:2台 2540 m3/min

风压:3800Pa

湿式自激式除尘器出口含尘浓度达118mg/m3,除尘器阻力高达6558Pa,是设计阻力的1倍多,由此可见该除尘器问题很多。采用湿式自激式除尘器处理10μm以下并占总尘量的85%的轧钢微细粉尘,根据有关资料表明是很困难的,原因是自激式除尘器对水位的控制要求很高。如果水位过高,则阻力增加,除尘系统抽风量减小;如果水位低,除尘效率低,尘源的污染得不到处理。

热轧精轧机采用湿式自激式207/NMDIC型除尘器,这种除尘器对细微粉尘的除尘效果不好,而且水位控制要求严格。根据测试报告有4项指标都达不到要求:

(1) 风量过小,实测值仅为设计值的40%左右。

(2) 阻力过大,实测值为设计值的1倍多;

(3) 由于除尘系统风量不够,室内空气污染严重;

(4) 除尘效率低,仅为48.72%,排放严重不达标,排放浓度为118mg/m3;

结论为无法满足设计和环保要求,应改造除尘设备。

二、除尘系统改造方案

(1)厂房内的吸尘罩和风管使用效果尚可,且由于场地的限制,不做改动;

(2) 为了防止除尘系统的二次污染,除尘器与输灰装置要改造;

(3)改变除尘器后管道阻力过大的现象;

(4)除尘粉能回收利用。

针对原除尘系统排放不达标的事实,选择新型除尘器是关键。由于粉尘含油含水率高,布袋 除尘器显然不合适;湿式电除尘器在氧化铁粉尘尤是细粉除尘的应用不理想,极板清洗等较困难,且需建一套污水处理设施,受场地狭小限制,故也不宜采用。

塑烧板除尘器是一种新型的除尘器。它具有除尘效率高、结构紧凑、除尘效果不受油水影响、清灰效果好、压损稳定、安装维修方便、使用寿命长等优点,可满足本工程对场地小和粉尘特性的要求。由于塑烧板除尘器是干式除尘器,免除了水处理的二次污染,因此它适合本工程的 要求。

此外原系统从除尘器出口到离心风机的进口之间的除尘管道阻力高达4000Pa以上,为减小该管道的阻力,将此多道弯管改为静压箱形式。为了将除尘器前除尘总管的清洗水及时排走,不流入除尘器,在除尘总管上开设若干个排水漏斗。

改造后主要设备技术参数:

风机不动

除尘器型号:1500*144/18波浪式塑烧板除尘器 4台

处理风量:62200~85500m3/h

过滤面积:1296m2

过滤风速:0.8~1.1 m/min

设备阻力:<1800Pa

出口浓度:≤20mg/m3

压缩空气压力:0.5Pa

清灰方式:脉冲反吹

过滤元件:1500*1000*69mm

塑烧板:144片/台

螺旋输送机:∮200 4台

星型卸灰阀:300*300 4台

改造后的除尘系统投运后,除尘器排放口粉尘浓度测试结果分别为19.5mg/m3和1.2mg/m3,达到预期效果,使除尘器周围的环境状况得到全面改观。

改造后的系统阻力大大降低,使系统的风量增加,吸风口抽风量增加,改变了车间的环境,除尘收集的氧化铁粉得到了回收利用,同时设备维修工作量大大减少。